Innovative Fertigungstechnologie bei BMW: Das WAAM-Verfahren

Innovative Fertigungstechnologie bei BMW: Das WAAM-VerfahrenZukunft der Automobilproduktion: WAAM-Verfahren revolutioniert den Bau von Fahrzeugkomponenten

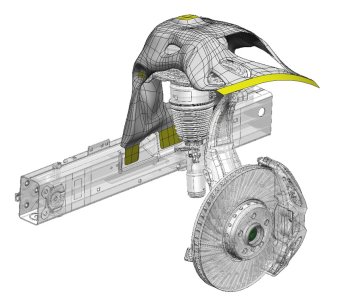

Die BMW Group hat mit ihrem „Additive Manufacturing Campus“ in Oberschleißheim eine zukunftsweisende Position im Bereich der additiven Fertigungsverfahren eingenommen. Ein besonders hervorzuhebender Aspekt dieser innovativen Fertigungsmethode ist das Wire Arc Additive Manufacturing (WAAM), welches für die Herstellung metallischer Fahrzeugteile und Werkzeuge verwendet wird. Diese Technologie basiert auf dem Einsatz von Draht als Ausgangsmaterial, das durch einen elektrischen Lichtbogen geschmolzen wird. Unter der präzisen Führung eines Roboters entstehen durch das Auftragen zahlreicher Schweißnähte Schicht für Schicht die gewünschten Bauteile. Ein entscheidender Vorteil dieses Verfahrens liegt in der Freiheit der Gestaltung: Auch komplexe oder hohle Strukturen mit optimalem Steifigkeits-Gewichts-Verhältnis sind realisierbar. Die damit produzierten Komponenten überzeugen durch Leichtigkeit und Festigkeit, bieten Vorteile gegenüber traditionell im Druckgussverfahren hergestellten Teilen, und ermöglichen durch geringeren Energieverbrauch und Materialabfall eine nachhaltigere Produktion.

Potenzial für Großkomponenten und Einsatz in der Serie

Besonders auffällig ist die Eignung des WAAM-Verfahrens für die Herstellung großer Bauteile. Durch die Dimensionen der einzelnen Schweißnähte lassen sich Komponenten effizient und schnell produzieren, was WAAM besonders für die Fertigung von Karosserieteilen, Antriebskomponenten und Fahrwerkskomponenten prädestiniert. Der Einsatz dieser Technologie erstreckt sich zudem auf die Produktion von Werkzeugen und Vorrichtungen und findet ebenfalls Anwendung in der Luftfahrtindustrie.

Forschung und Entwicklung am Standort Oberschleißheim

Die BMW Group nutzt den „Additive Manufacturing Campus“ als zentrale Einrichtung, um Produktion, Forschung und Ausbildung im Bereich der additiven Fertigung zu vereinen. Mit über drei Jahrzehnten Erfahrung im Additive Manufacturing nimmt das Unternehmen eine Vorreiterrolle ein. Insbesondere das WAAM-Verfahren, welches auf dem Auftragsschweißen beruht, wird seit 2015 intensiv erforscht und für die Fertigung von Prototypenbauteilen eingesetzt. Ein Beispiel hierfür ist die Herstellung einer Federbeinstütze, die hinsichtlich ihrer Leistungsfähigkeit mit herkömmlichen Bauteilen aus Aluminium-Druckguss verglichen wird. Die Ergebnisse deuten bereits in dieser frühen Phase der Technologieerprobung auf deutliche Vorteile hinsichtlich Emissionsreduzierung und Effizienzsteigerung durch Gewichtsreduktion und den Einsatz von Ökostrom hin.

Herausforderungen und Lösungsansätze

Obwohl das WAAM-Verfahren Oberflächen erzeugt, die einer Nachbearbeitung bedürfen, hat die BMW Group demonstriert, dass auch ohne diese Nachbehandlung die Bauteile hohen Belastungen standhalten können. Entscheidend für die Qualität und Haltbarkeit der im WAAM-Verfahren gefertigten Bauteile sind optimierte Prozessparameter, die eine perfekte Abstimmung zwischen Schweißprozess und Roboterführung erfordern.

Design und Nachhaltigkeit durch Generative Design

Ein Schlüsselelement, um das volle Potenzial der WAAM-Technologie zu erschließen, liegt in der Verbindung des Fertigungsverfahrens mit Generative Design. Dieser Ansatz ermöglicht es, Bauteile mittels Computer-Algorithmen zu entwerfen, die auf natürlichen Evolutionsprozessen basieren und Material nur dort einsetzen, wo es tatsächlich benötigt wird. Dieser Prozess führt zu Bauteilen, die nicht nur leichter und stabiler sind, sondern auch die Effizienz und Fahrdynamik des Fahrzeugs verbessern.

Komplementäre Fertigungsmethoden und Zukunftsaussichten

Das WAAM-Verfahren steht nicht in Konkurrenz zu anderen additiven Fertigungsmethoden, sondern ergänzt diese vielmehr. Während Techniken wie das Laserstrahlschmelzen weiterhin für höchste Detailgenauigkeit präferiert werden, zeichnet sich WAAM durch seine Eignung für große Bauteile und eine schnelle Auftragsrate aus. Die BMW Group plant zunächst die zentrale Produktion mittels WAAM in Oberschleißheim, sieht aber auch die Möglichkeit, diese Technologie an weiteren Standorten sowie bei Zulieferern zu implementieren. Eine Vision für die Zukunft ist die direkte Fertigung einzelner Komponenten am Montageband, wodurch sich durch reine Softwareanpassungen verschiedene Bauteile herstellen lassen, ohne neue Werkzeuge zu benötigen. Zudem bietet das WAAM-Verfahren durch den verstärkten Einsatz von recycelten Metallen zusätzliche Möglichkeiten zur Steigerung der Nachhaltigkeit in der Produktion.